主要产品包括喷淋清洗机、超声波清洗机、碳氢清洗机等各种清洗设备!

专注于工业清洗设备的研发、制造与技术服务

缸体湿法清洗

发动机缸体湿法清洗方式分类及技术解析

发动机缸体湿法清洗主要通过液体介质(水基清洗剂、溶剂等)结合物理或化学作用去除表面及水道内的切削液、金属屑、油污等污染物。以下是基于行业实践的8种主流湿法清洗方式及其技术特点:

1. 超声波深度清洗

原理:

利用高频超声波(28-40kHz)产生的空化效应,通过微小气泡破裂产生的冲击波剥离附着在盲孔、水道内壁的微小颗粒。

应用:

清洗铝合金缸体水道内的切削液残留(如乳化液、合成切削液)。

去除珩磨、磨削工艺产生的微米级金属屑。

优势:

可清洗复杂几何结构(如缸筒、油道盲孔),清洁度达 NAS 8级 以上。

支持环保水基清洗剂,符合RoHS标准。

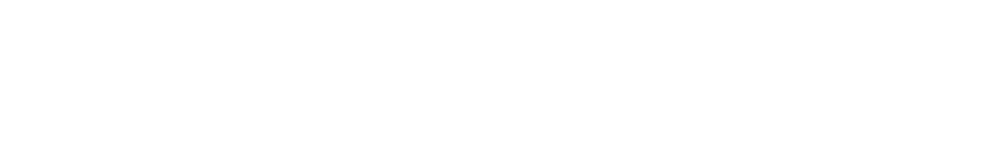

2. 高压喷淋清洗

原理:

通过高压泵(压力5-20MPa)将清洗液喷射至缸体表面,冲刷去除松散金属屑和油污。

应用:

缸体外表面、平面及简单孔道的粗洗。

配合旋转喷臂设计,覆盖缸体6个面。

技术升级:

多级压力喷淋:先低压(5MPa)冲洗大颗粒,再高压(15MPa)清 除顽固污渍。

扇形喷嘴:扩大喷射覆盖范围,减少死角。

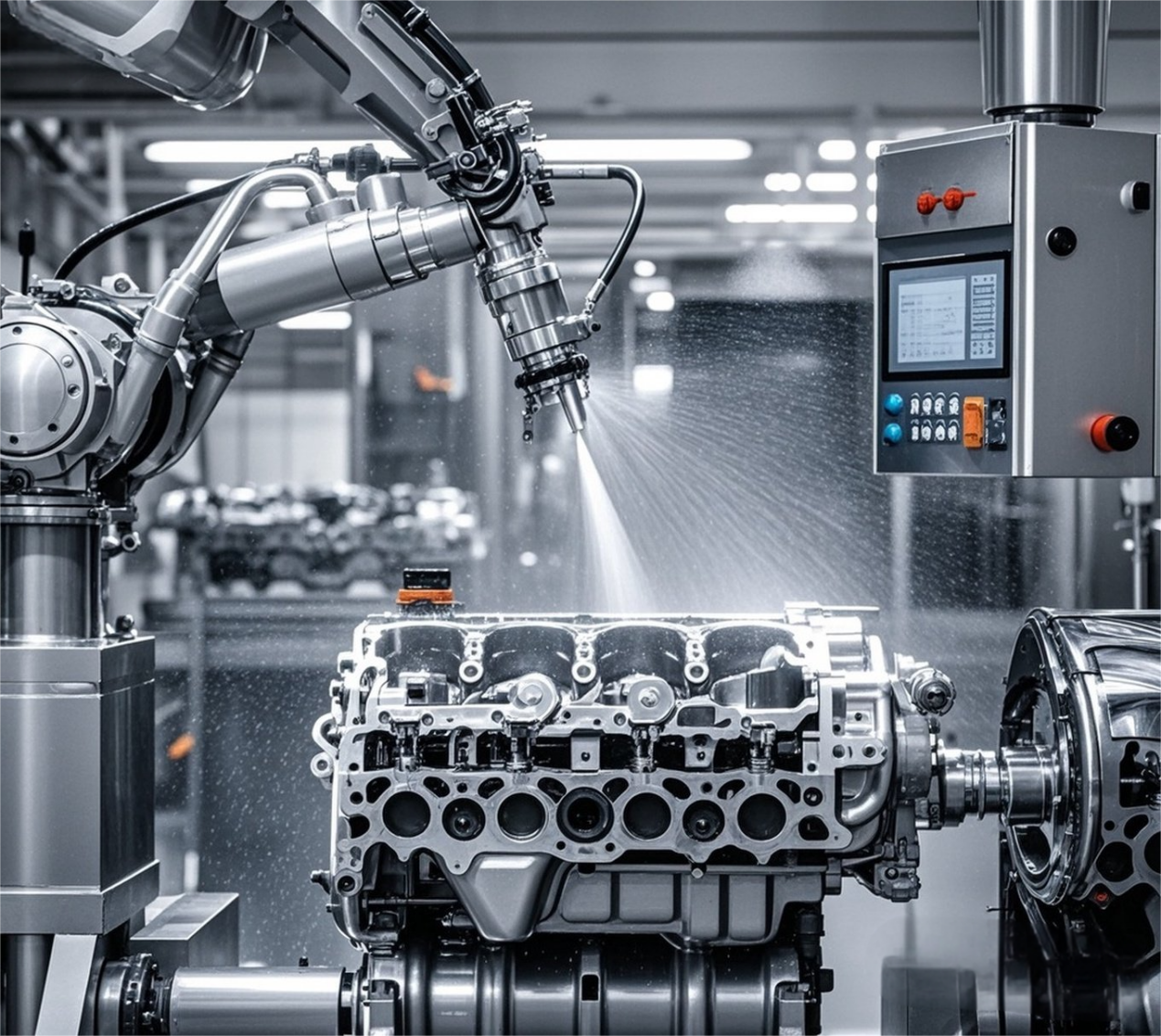

3. 化学溶液浸泡清洗

原理:

将缸体浸入水基清洗剂(pH 7-9)或溶剂中,通过化学反应分解油污,溶解金属屑。

应用:

清洗铸造铝缸体的氧化层和粘性切削油。

处理高温加工后残留的石墨粉、硫化铁屑。

关键参数:

温度:50-80℃(加速反应速率)。

浸泡时间:15-60分钟(根据污染程度调整)。

4. 循环水过滤清洗

原理:

通过多级过滤系统(粗滤→离心分离→磁性过滤)循环使用清洗水,持续清 除悬浮颗粒。

应用:

批量生产线中的持续清洗(如每小时处理50-100件缸体)。

配合喷淋或超声波,提升清洗效率。

优势:

水耗降低70%,符合绿色制造要求。

过滤精度可达 5μm,拦截微小金属屑。

5. 蒸气清洗(高温雾化)

原理:

高温蒸汽(80-120℃)软化油污,配合清洗剂渗透至水道内部,冷凝后带出污染物。

应用:

清洗缸盖水道、曲轴箱等密闭空间。

去除顽固润滑脂和胶质残留。

技术亮点:

蒸汽发生器集成杀菌功能,消 除微生物污染。

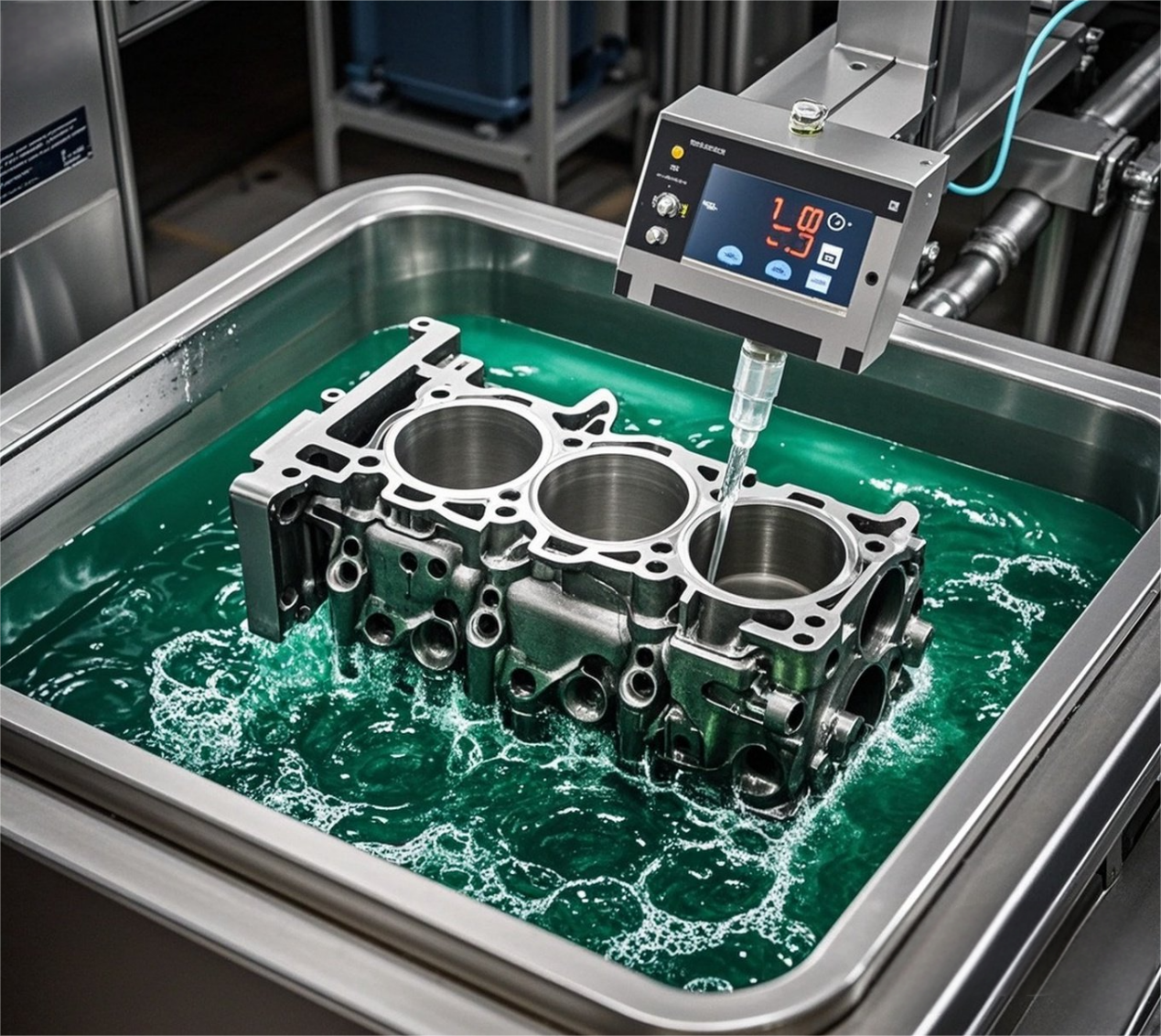

6. 柔性机器人清洗系统

原理:

工业机器人搭载多轴喷枪和毛刷,通过程序控制实现复杂路径清洗。

应用:

缸体内部水道、异形孔的精 准清洗。

结合视觉系统检测清洁度,实时调整清洗参数。

案例:

某生产线采用 FANUC机器人+超声波槽,实现缸体内外表面同步清洗,节拍缩短至3分钟/件。

7. 多槽组合清洗线

流程:

预洗槽:去除大颗粒杂质(离心甩干)。

主洗槽:超声波+高压喷淋深度清洁。

漂洗槽:去离子水冲洗残留清洗剂。

防锈处理:喷涂防锈油或防锈脂。

优势:

全自动化流水线,适合大批量生产。

废液集中处理,COD排放≤100mg/L。

8.压缩空气辅助吹屑

原理:

在清洗后使用高压空气(0.5-1MPa)吹除水道内残留液体和碎屑。

应用:

缸体水道干燥处理,防止水渍残留。

配合真空干燥技术,实现快速去水。

技术升级:

脉冲式吹气:间歇性高压气流更有效清 除死角。

清洗工艺选型建议

污染类型 | 推荐方案 | 设备配置 |

轻度油污+金属屑 | 高压喷淋+循环水过滤 | 喷淋线+多级过滤器 |

深孔/盲孔切削液残留 | 超声波+化学浸泡+蒸气清洗 | 超声波槽+旋转喷淋头+蒸汽发生器 |

高精度清洁度要求 | 柔性机器人+多槽清洗线 | 工业机器人+超声波+防锈处理模块 |

大批量生产 | 多槽组合清洗线+自动化上下料 | 全自动输送线+视觉检测系统 |

技术趋势与环保要求

环保清洗剂:生物基水基清洗剂替代传统碱性溶液,减少废水处理成本。

智能监控:通过传感器实时监测清洗液浓度、温度、流量,确保工艺稳定性。

节水节能:闭式循环系统+废水回用技术,水耗降低90%。

通过上述湿法清洗方案,可高 效清 除发动机缸体加工污染物,满足汽车行业对清洁度的严苛要求(如VW 6xxx标准)。实际应用中需根据缸体材质(铸铁/铝合金)、加工工艺(CNC/珩磨)选择组合工艺。

上一页

下一页

联系我们

销售热线:400-881-6708 / 18321488368

售后服务部:15755480708 / 18555919555

地址:上海市嘉定区马陆镇博学路1258号2幢

企业微信

微信公众号