主要产品包括喷淋清洗机、超声波清洗机、碳氢清洗机等各种清洗设备!

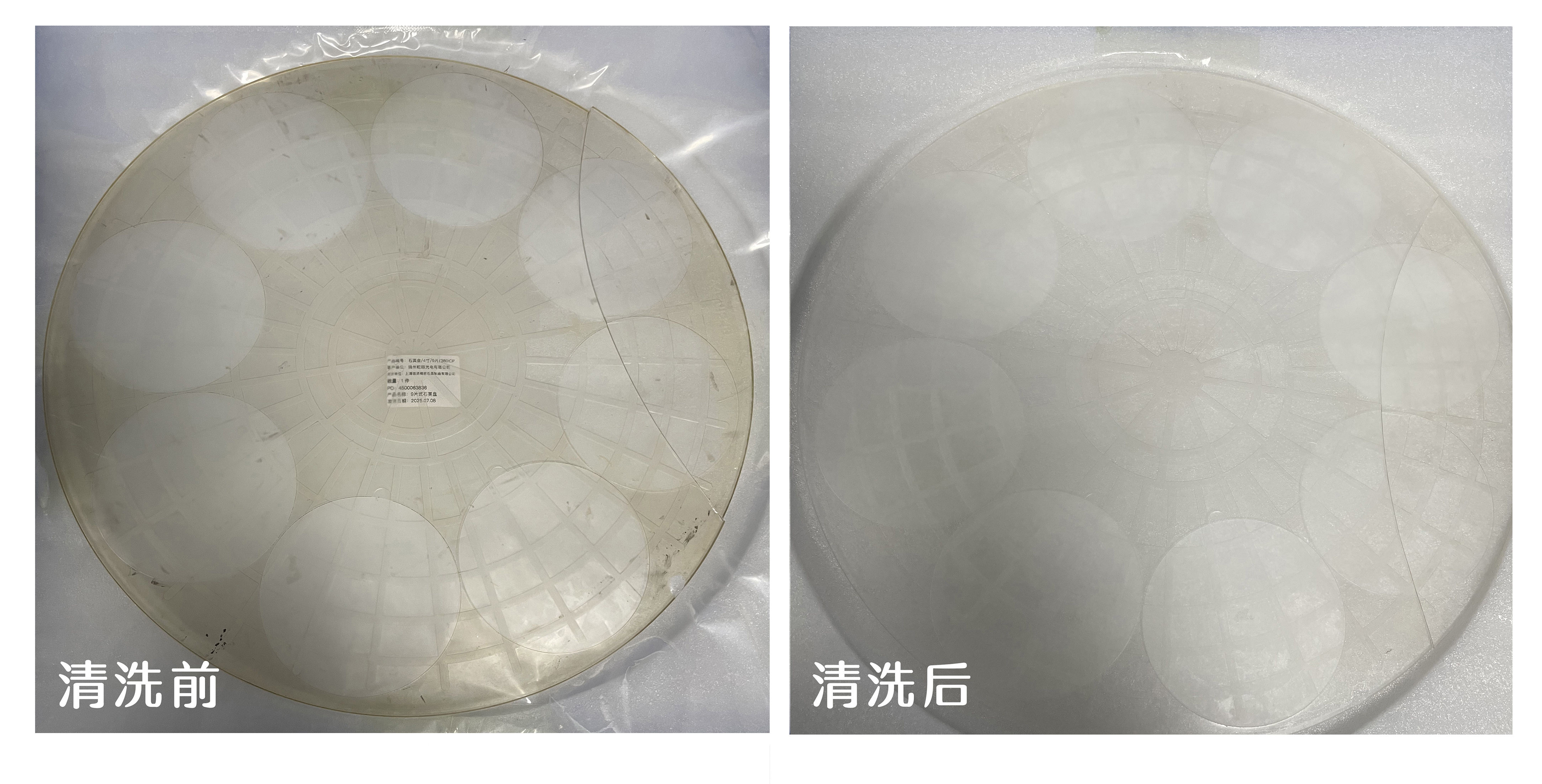

纳米级洁净的守护者:半导体石英盘清洗机如何重塑芯片制造精度?

半导体石英盘(广泛应用于光刻、扩散、薄膜沉积等半导体工艺中,作为承载基片或反应腔体部件)的清洗,是确保工艺精度和器件性能的关键环节。其核心目标在于去除表面污染物(如颗粒、有机物、金属离子、氧化层残留物等),同时需避免对石英盘本身造成损伤(如划痕、过度化学腐蚀)。以下是半导体石英盘清洗的详细内容:

一、清洗目标与污染物种类

1. 清洗核心目标:

去除微米/纳米级颗粒,防止器件产生缺陷;

清除有机物,包括光刻胶残留、油污及聚合物;

降低金属离子含量(如Fe、Cu、Na等),避免杂质扩散,影响器件电学性能;

去除表面氧化层或工艺残留物,如薄膜沉积后的靶材碎屑。

2. 常见污染物类型

污染物类型 | 来源 | 危害 |

颗粒污染物 | 空气尘埃、设备磨损、操作污染 | 导致光刻图形缺陷 |

有机污染物 | 光刻胶、手指印、润滑剂 | 影响薄膜附着力 |

金属离子污染物 | 清洗试剂杂质、设备金属部件溶出 | 造成器件漏电、载流子迁移率下降 |

无机残留物 | 工艺反应产物(如 SiO₂、Si₃N₄) | 影响后续薄膜生长均匀性 |

二、清洗流程与关键步骤

半导体石英盘的清洗需遵循 “逐级净化” 原则,通常分为预处理→化学清洗→冲洗→干燥四大阶段,具体流程如下:

1. 预处理:初步去除明显污染物

物理预处理:

- 若表面有大量可见颗粒或松散污染物,先用超纯水(UPW,电阻率≥18.2 MΩ・cm)冲洗,配合软质无尘布(避免划伤)轻擦(仅适用于表面硬度较高的石英盘);

- 对于顽固颗粒,可先进行超声清洗(20-40 kHz,功率 50-100 W),利用超声波振动使颗粒脱离表面(时间 5-10 分钟,避免长时间超声导致颗粒二次吸附)。

2. 化学清洗:针对性去除各类污染物

根据污染物类型选择化学试剂,核心是利用氧化、络合、溶解等反应分解污染物,常用试剂及作用如下:

清洗步骤 | 常用试剂体系 | 作用原理 | 适用污染物类型 | 工艺参数(示例) |

有机物去除 | 有机溶剂(如 NMP、IPA、丙酮) | 溶解有机物(如光刻胶、油污) | 有机残留物、光刻胶 | 浸泡 10-20 分钟,或超声辅助 |

氧化 - 络合清洗 1(SC1) | 氨水(NH₄OH): 双氧水(H₂O₂): 超纯水(UPW)=1:1:5~1:2:7(体积比) | 双氧水氧化有机物和颗粒表面,氨水络合金属离子,同时形成碱性环境使颗粒脱离 | 颗粒、部分有机物、金属离子 | 温度 50-80℃,浸泡 10-20 分钟 |

氧化 - 络合清洗 2(SC2) | 盐酸(HCl): 双氧水(H₂O₂):UPW=1:1:5~1:2:7(体积比) | 盐酸络合金属离子(如 Fe³⁺、Cu²⁺),双氧水氧化残留有机物 | 金属离子、残留氧化物 | 温度 50-80℃,浸泡 10-20 分钟 |

氧化层去除 | 氢氟酸(HF):UPW=1:50~1:100(体积比,稀释后使用) | 化学腐蚀石英表面的 SiO₂氧化层(或残留薄膜):SiO₂ + 4HF → SiF₄↑ + 2H₂O | 氧化层、硅酸盐残留物 | 室温浸泡 10-60 秒(控制腐蚀量,避免石英盘变薄) |

顽固有机物去除 | 等离子体清洗(如 O₂等离子体) | 高能等离子体将有机物氧化为 CO₂和 H₂O | 光刻胶残留、聚合物 | 功率 50-200 W,时间 5-15 分钟,真空环境 |

3. 冲洗:去除残留化学试剂

- 化学清洗后需用超纯水(UPW)彻底冲洗,避免试剂残留(如 HF 残留会持续腐蚀石英,NH₄⁺残留可能引入杂质):

- 冲洗方式:喷淋冲洗(压力 0.1-0.3 MPa)+ 浸泡冲洗(UPW 溢流,确保水电阻率稳定≥18 MΩ・cm);

- 冲洗时间:通常 10-30 分钟,直至冲洗后水中无残留离子(可通过检测冲洗水的 TOC 值≤10 ppb、金属离子≤1 ppt 确认)。

4. 干燥:避免水渍残留

- 潮湿表面易吸附颗粒和离子,需采用无痕迹干燥方式。

- 氮气吹干:用高纯度氮气(纯度≥99.999%)以 laminar flow(层流)方式吹扫,避免湍流导致颗粒再吸附。

- 异丙醇(IPA)蒸气干燥:利用 IPA 蒸气在石英盘表面冷凝,替代水分后挥发(无残留),适用于复杂结构石英盘。

- 真空干燥:在真空环境(≤10 Pa)下加热(40-60℃),加速水分蒸发,避免氧化。

三、关键清洗设备

- 超声清洗机:利用 20-40 kHz 超声波的 “空化效应” 剥离颗粒,适合初步除颗粒。

- 兆声清洗机:采用 80-120 kHz 高频声波,空化气泡更小,冲击力更柔和,适合去除纳米级颗粒且避免划伤。

- 湿法清洗槽:耐腐蚀材质(如 PTFE、石英)制成,可控制温度(加热至 50-80℃增强化学反应),配合溢流系统实现连续冲洗。

- 等离子体清洗机:真空腔体中通入 O₂、Ar 等气体,通过射频电源产生等离子体,适合去除顽固有机物或活化表面。

- 洁净工作台:在 Class 1-Class 10 级洁净室中操作,避免环境污染物二次污染。

四、清洗效果检测

- 颗粒检测:使用激光颗粒计数器(检测≥0.1 μm 颗粒数量)或光学显微镜(观察表面颗粒分布)。

- 金属离子检测:采用电感耦合等离子体质谱(ICP-MS),检测表面金属离子浓度(目标≤1×10¹⁰ atoms/cm²)。

- 有机物检测:通过总有机碳(TOC)分析仪(目标≤5 ppb)或 X 射线光电子能谱(XPS)分析表面碳元素含量。

- 表面形貌检测:原子力显微镜(AFM)或扫描电镜(SEM),确认无划痕、腐蚀坑等损伤(表面粗糙度 Ra≤0.5 nm)。

五、注意事项

避免二次污染

- 清洗工具(如镊子、清洗槽)需用高纯度材料(如 PTFE、石英),且自身需定期清洗。

- 操作人员需穿戴 Class 100 级洁净服、手套(避免指纹污染)。

- 控制化学试剂浓度与时间:

- HF 对石英(SiO₂)有腐蚀作用,需严格控制浓度(通常≤2%)和时间(避免过度减薄)。

- SC1/SC2 的配比需精确(按工艺手册执行),温度过高可能导致石英表面粗糙。

适配工艺需求

- 新石英盘需先去除表面出厂保护剂(用 IPA 或 SC1 清洗)。

- 多次使用后的石英盘若有深划痕或腐蚀过度,需评估是否报废(避免影响工艺均匀性)。

- 半导体石英盘的清洗需结合污染物类型、工艺要求及石英盘状态,通过 “物理 + 化学” 协。同作用实现高精度净化,是半导体制造中 “微污染控制” 的核心环节之一。

上一页

下一页

联系我们

销售热线:400-881-6708 / 18321488368

售后服务部:15755480708 / 18555919555

地址:上海市嘉定区马陆镇博学路1258号3幢一层

企业微信

微信公众号